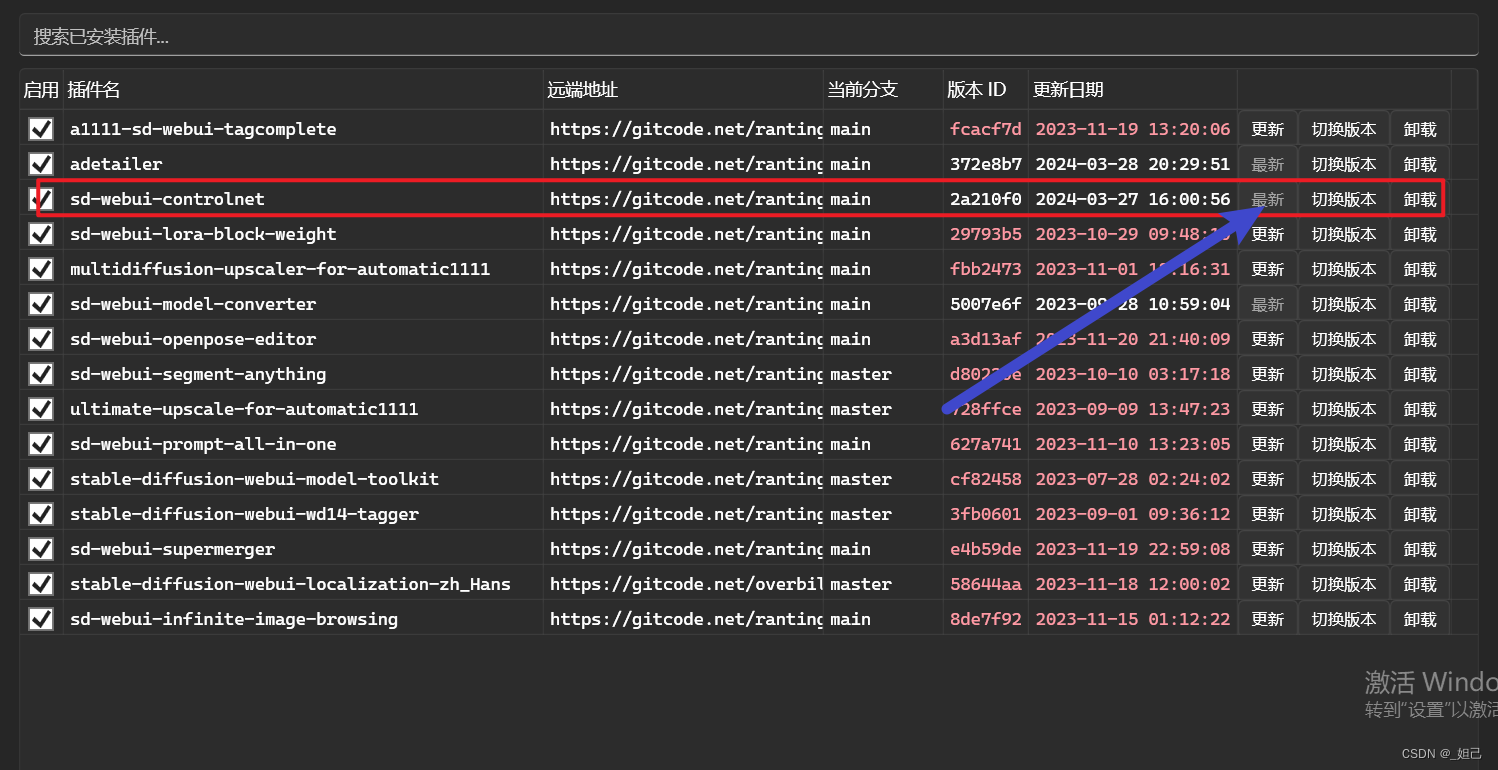

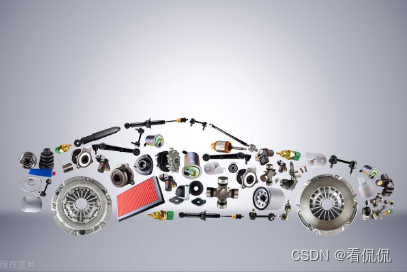

近年来,特斯拉等车企的革新步伐引领着汽车制造业的变革,车身一体化压铸技术日益凸显其地位。这一技术不仅简化了车身制造的繁琐流程,更在供应链整合上实现了革命性的突破,为汽车制程带来了前所未有的经济性提升。

压铸技术,以其独特的高压、高速液态或半液态金属填充型腔的方式,成为铸造领域的璀璨明珠。然而,压铸过程中的模具温度控制,却是一项技术难题。模具温度失衡,往往导致铸件表面出现气孔、缩孔、冷隔、流痕、粘模等缺陷,严重影响产品质量。这些问题背后,往往隐藏着模具设计、工艺参数以及合金熔体质量等多重因素,而模具设计的合理性更是解决这些难题的关键。

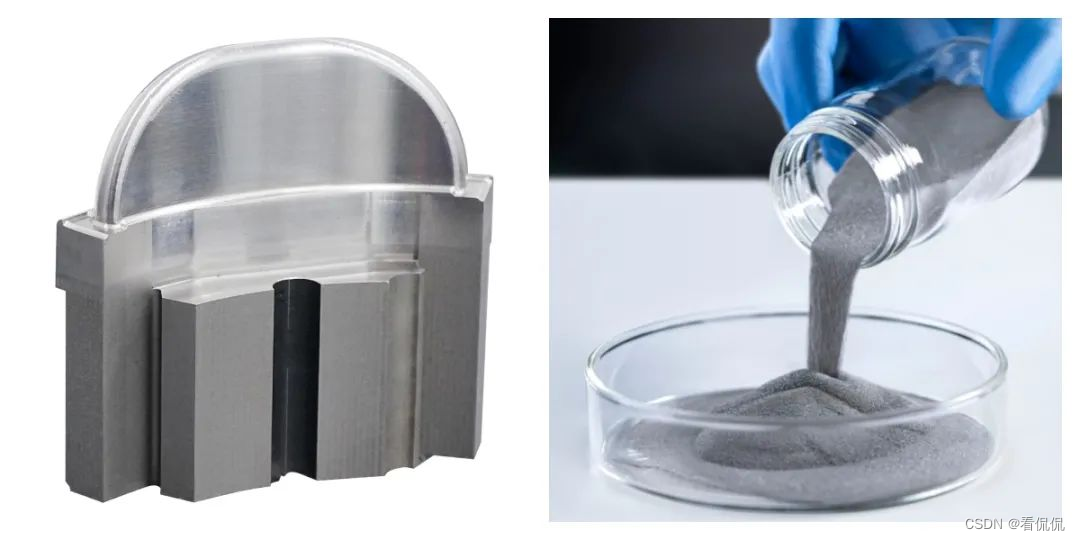

在压铸的众多问题中,缩孔、粘模、冷裂纹等都与模具温度息息相关。此时,3D打印技术的崛起为这些难题提供了创新的解决方案。它能够生产出具备复杂随形水路/油路的模具,有效调控缺陷区域的模具温度,从而改善产品缺陷,提升整体质量。相较于传统压铸模具受限于机加工方式,3D打印技术能够通过软件精确建模,一体化制造出金属模具,不仅解决了复杂深腔类镶件温控不均衡的难题,更大幅缩短了铸造成型周期,实现了质量与效率的双重提升。

当然,除了技术革新,压铸材料的选择也至关重要。毅速3D打印在这方面做出了前瞻性的研发,推出了自主研发的ESU-EM213热作模具材料。这款材料兼具高冲击韧性、高热稳定性、高热疲劳性、高导热、耐腐蚀和高耐磨性等诸多优点。与传统的3D打印材料和压铸模具钢材相比,ESU-EM213不仅弥补了材料性能上的不足,更在模具抗冲击、抗腐蚀、导热和使用寿命等方面取得了显著突破,目前已在包括汽车行业在内的多个高压压铸项目中得到成功应用。

在汽车一体化趋势的推动下,我们有理由相信,3D打印压铸模具将迎来更为广泛的应用,为压铸业带来更为广阔的发展空间。